MỤC LỤC THIẾT KẾ HỆ THỐNG DẪN ĐỘNG THÙNG TRỘN THIẾT KẾ BỘ TRUYỀN BÁNH RĂNG ĐẠI HỌC BÁCH KHOA TP HỒ CHÍ MINH

Mục lục .................................................................................................... 2

Lời nói đầu ............................................................................................... 3

Đề tài thiết kế ............................................................................................ 4

PHẦN I: CHỌN ĐỘNG CƠ VÀ PHÂN PHỐI TỶ SỐ TRUYỀN............. 5

I.1 Chọn động cơ....................................................................................... 5

I.2 Phân phối tỷ số truyền.......................................................................... 6

PHẦN II: TÍNH TOÁN THIẾT KẾ CHI TIẾT MÁY................................ 8

II.1 Thiết kế bộ truyền đai thang................................................................. 8

II.2 Thiết kế bộ truyền bánh răng............................................................. 13

II.3 Thiết kế trục....................................................................................... 31

II.4 Tính toán chọn ổ............................................................................... 47

II.5 Thiết kế vỏ hộp giảm tốc ................................................................... 52

II.6 Các chi tiết phụ ................................................................................. 54

II.7 Bảng dung sai lắp ghép .................................................................... 57

Tài liệu tham khảo .................................................................................. 59

PHẦN I:

CHỌN ĐỘNG CƠ VÀ PHÂN PHỐI TỶ SỐ TRUYỀN

I.CHỌN ĐỘNG CƠ ĐIỆN:

1. Xác định công suất động cơ:

Vì tải trọng thay đổi theo bậc nên ta có công suất động cơ:

Hiệu suất chung của hệ thống:

Từ bảng 3.3 trang 89 tài liệu [1] ta có:

*/Hiệu suất bộ truyền đai: ηđ = 0,96

*/Hiệu suất một cặp bánh răng trụ răng nghiêng: ηbrn = 0,99

*/Hiệu suất một cặp bánh răng trụ răng thẳng: ηbrt = 0,97

*/Hiệu suất một cặp ổ lăn : ηol = 0,99

*/Hiệu suất khớp nối ηkn = 0,99

*/Hiệu suất một cặp ổ lăn : ηol = 0,99

=>

Công suất cần thiết trên trục động cơ điện:

2. Chọn động cơ:

Chọn số vòng quay đồng bộ nđb = 1500 v/p

Chọn động cơ DK62-4 có P = 10KW , n=1460 v/p

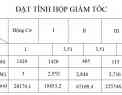

II.PHÂN PHỐI TỶ SỐ TRUYỀN:

1. Tỷ số truyền

Tỷ số truyền chung của cả hệ thống:

Từ bảng 3.1 trang 43 tài liệu [1] ta chọn tỷ số truyền của hộp giảm tốc và từng cấp như sau:

Uh = 10 với uI = 4,76

uII = 2,1

ðTỷ số truyền của bộ truyền đai là :

2. Công suất,moment và số vòng quay trên các trục:

Công suất:

Số vòng quay:

Moment:

.................

PHẦN II:

TÍNH TOÁN THIẾT KẾ CHI TIẾT MÁY

II.1 THIẾT KẾ BỘ TRUYỀN ĐAI THANG:

Số liệu:

Công suất: Pct = 8,491 KW

Số vòng quay: nđc =1460 v/p

Tỷ số truyền: ud = 2,92

Điều kiện làm việc:quay một chiều ,làm việc hai ca, tải va đập nhẹ

TÍNH TOÁN THIẾT KẾ:

1.Chọn loại đai :

Theo hình 4.1 trang 59 [1] với P = và n = 1460 v/p ta chọn đai loại B

Từ bảng 4.3 trang 128 [3] ta có các thông số của đai loại B là:

bp = 14 mm

bo = 17 mm

h = 10,5 mm

d = 140 – 280 mm

l = 800 – 6300 mm

A = 138 mm2

2. Đường kính bánh đai nhỏ:

d1 = 1,2dmin = 1,2.140 = 168 (mm)

Theo tiêu chuẩn (trang 148 [3]) ta chọn :

d1 = 180 mm

3.Vận tốc đai:

4.Đường kính bánh đai lớn:

Với ε = 0,02 : hệ số trượt tương đối

Theo tiêu chuẩn chọn d2 = 560 mm

5.Tỷ số truyền:

Sai lệch so với trước: 2,05%

6.Khoảng cách trục:

Theo bảng 4.14 trang 60 [1]ta chọn a/d2 = 1

=> a =560 mm

7.Chiều dài đai:

Theo bảng 4.13 trang 59 [1] Chọn L = 2500mm

8.Số vòng chạy của đai trong 1s:

Điều kiện được thỏa

9.Tính lại khoảng cách trục a:

Với

Giá trị a vẫn thỏa mãn trong khoảng cho phép

10.Góc ôm α1 trên bánh đai nhỏ:

11.Số dây đai Z:

Với:

ü Hệ số xét ảnh hưởng góc ôm đai:

ü Hệ số xét ảnh hưởng vận tốc:

ü Hệ số xét ảnh hưởng tỷ số truyền:

ü Hệ số xét ảnh hưởng số dây đai:

CZ = 1

ü Hệ số xét ảnh hưởng chế độ tải trọng:

Cr =0,85 (bảng 4.8 trang 148 [3] tải va đập nhẹ)

ü Hệ số xét ảnh hưởng chiều dài đai:

ü Pct = 8,491

ü Po = 4,61 KW ( bảng 4.19 trang 62 [1])

Ta có:

Chọn : Z = 3 đai

12.Chiều rộng bánh đai:

Theo bảng 4.4 trang 130 [3] ta có :

f = 12,5 ; b = 4,2 ; e = 19

Ta có :

13.Đường kính ngoài bánh đai nhỏ

da1 = d1 + 2b = 180 + 2.4,2 = 188,4 (mm)

14. Đường kính ngoài bánh đai lớn:

da2 = d2 + 2b = 560 + 2.4,2 = 568,4 (mm)

15.Lực căng ban đầu:

Với :

Fv = qm.v2

Theo bảng 4.22 trang 64 [1] : qm =0,178 kg/m

è Fv = 0,178.13,762 = 33,7 (N)

Theo bảng 4.7 trang 55 [1] có : kđ = 1,35

16.Lực tác dụng lên trục:

II.2 THIẾT KẾ BỘ TRUYỀN BÁNH RĂNG:

Số liệu:

Chế độ làm việc : quay một chiều, làm việc 2 ca, tải va dập nhẹ ( 1 năm làm việc 300 ngày, 1 ca làm việc 8 giờ )

Chế độ tải:

T1 = T T2 = 0,9T

t1 =15 s t2 = 36 s

A.CHON VẬT LIỆU VÀ TÍNH ỨNG SUẤT CHO PHÉP:

1.Chọn vật liệu:

Vì bộ truyền được bôi trơn tốt nên dạng hỏng chủ yếu là tróc rỗ bề mặt răng nên ta tính theo ứng suất tiếp xúc.

Do không có yêu cầu gì đặc biệt và theo quan điểm thống nhất hóa trong thiết kế ta chọn vật liệu 2 cấp bánh răng như sau:

- Bánh nhỏ : thép 45 tôi cải thiện ,dộ rắn HBI = 241÷285 ; σbI = 850MPa; σ=580MPa

- Bánh lớn : thép 45X tôi cải thiện ,độ rắn HBII = 192÷240 ; σbII = 750MPa ; σchII = 450MPa

2.Xác định ứng suất tiếp xúc:

Chọn dộ rắn bánh nhỏ : HBI = 242

Chọn độ rắn bánh lớn : HBII = 240

Theo bảng 6.2 trang 94 [1] :

3.Số chu kỳ làm việc cơ sở :

4.Số chu kỳ làm việc tương đương:

Với :

mH = 6 do HB<350

Lh = 300.7.8.2 = 33600 giờ

c = 1 : số lần ăn khớp trong một vòng quay

Vì NHE1 > NHO1 nên KHL1 = 1

NHE2 > NHO2 nên KHL2 = 1

5.Ứng suất tiếp xúc cho phép được xác định sơ bộ:

Theo bảng 6.2 trang 94 [1] ta có:

SH1=1.1

SH2=1.2

*/ Với cấp nhanh sử dụng bánh răng nghiêng:

Ta có

Ta thấy , thỏa điều kiện

*/ Với cấp chậm sử dụng bánh răng thẳng

Do NHE > NHO => KHL = 1

=>

6.Ứng suất uốn cho phép:

NFO = 4.106 (đối với tất cả các loại thép)

Vì NFE1 > NFO => KFL1 = 1

NFE2 > NFO => KFL2 = 1

Bộ truyền quay một chiều nên KFC = 1

Ứng suất quá tải cho phép:

B.TÍNH TOÁN CẤP NHANH: BỘ TRUYỀN BÁNH RĂNG TRỤ RĂNG NGHIÊNG:

1.Số liệu :

vCông suất: P =8,322 KW

vSố vòng quay bánh dẫn: n1 = 500 v/p

vMoment xoắn: T1 =158950,2 Nmm

vTỷ số truyền; uI =4,76

vTuổi thọ: L = 7 năm

=>Lh = 300.7.8.2 = 33600 giờ

2.Xác định sơ bộ khoảng cách trục:

Với: T=T1/2 = 158950,2/2 = 79475,1 Nmm

Ψba = 0,3 (Bảng 6.6 trang 97 [1])

Ψbd = 0,5. Ψba.(u+1) = 0,5.0,3.(4,76+1) = 0,864

Ka = 43 (Bảng 6.5 trang 96 [1] với bánh răng nghiêng)

KHβ = 1,12 (Bảng 6.7 trang 98 [1])

Chọn aw = 156mm

3.Xác định các thông số ăn khớp:

- Modun và góc nghiêng răng:

Ta có : m = (0,01÷0,02).aw = 1,56÷3,12

Theo bảng 6.8 trang 99 [1] ta chọn m = 2,5

(Không chọn m < 1,5 ÷2 nếu không khi quá tải răng sẽ bị gãy)

- Điều kiện góc nghiêng răng chữ V : 30 ≤ β ≤ 40

Chọn Z1 = 18 răng

Z2 =Z1 .u1 = 18.4,76 =85,68

Chọn Z2 = 86 răng

- Số răng tương đương : Zt = Z1 + Z2 = 18 + 86 = 104 răng

ðβ = 33,560

Thỏa điều kiện 300 ≤ β ≤ 400

4.Tỉ số truyền thực :

Sai lệch so với trước: 0,37%

5.Kiểm nghiệm răng về độ bền tiếp xúc:

- Ứng suất tiếp xúc trên bề mặt răng làm việc:

Theo bảng 6.5 trang 96 [1] với vật liệu thép – thép ta có :

Zm = 274 (MPa)1/3 : hệ số kể đến cơ tính vật liệu của bánh răng ăn khớp

ZH : hệ số kể đến hình dạng bề mặt tiếp xúc

βb : góc nghiêng của răng trên hình trụ cơ sở

αt : góc profin răng

αtw : góc ăn khớp

Theo TCVN1065 – 71 thì α = 200

Zε :hệ số kể đến sự trùng khớp của bánh răng

Chiều rộng vành răng :

bw =aw1.ψba = 156.0,3 = 46,8

Hệ số trùng khớp dọc:

Vì εβ > 1 nên:

KH : hệ số tải trọng khi tính về tiếp xúc

KHβ : hệ số kể đến sự phân bố không đều của tải trọng trên chiều rộng răng

Từ bảng 6.7 trang 98 [1] : KHβ = 1,12

Vận tốc vòng :

Đường kính vòng lăn bánh nhỏ:

Từ bảng 6.13 trang 106 [1] với v < 2 ta chọn cấp chính xác là 9

Từ bảng 6.14 trang 107 [1] ta chọn trị số của hệ số phân bố không đều tải trọng cho các đôi răng đồng thời ăn khớp:

KHα = 1,13

KFα = 1,37

KHV : hệ số kể đến tải trọng động xuất hiện trong vùng ăn khớp

Theo bảng 6.15 , 6.16 trang 107 [1]:

δH =0,002 : hệ số kể đến ảnh hưởng của sai số ăn khớp

go = 73 : hệ số kể đến ảnh hưỏng sai lệch bước răng

- Ứng suất tiếp xúc trên trên bề mặt răng:

- Xác định chính xác ứng suất tiếp xúc:

Với v = 1,414 m/s < 5 m/s

ðZV = 1

Cấp chính xác động học là 9, chọn cấp chính xác về mức tiếp xúc là 8 khi đó cần gia công đạt độ nhám là Ra = 2,5 ÷ 1,25 μm. Do đó:

ZR = 0,95 : Hệ số xét đến độ nhám của mặt răng làm việc

Với da < 700 mm

ðKXH = 1 : hệ số xét đến ảnh hưởng kích thước bánh răng

ð

Vì < nên bánh răng thiết kế thoả điều kiện tiếp xúc

6.Kiểm nghiệm về độ bền uốn:

Từ bảng 6.7 trang 98 [1] với ψbd =0.864 (sơ đồ 3)

ðKFβ =1,26

Bảng 6.14 trang 107 [1] cấp chính xác là 9, v< 2,5 m/s :

ðKFα = 1,37

Bảng 6.15 trang 107 [1]:

ðδF = 0,006

Bảng 6.16 trang 107 [1]:

ðgo = 73

: Hệ số kể dến sự trùng khớp.

εα : hệ số trùng khớp ngang

YF1 , YF2 : hệ số dạng răng bánh 1 , 2

Số răng tương đương :

Tra bảng 6.18 trang 109 [1] ta có :

YF1 = 3,8

YF2 = 3,6

Vậy :

Do đó các bánh răng thoả diều kiện uốn

7.Các thông số hình học của bộ truyền:

- Khoảng cách trục:

aw = 156 mm

- Modun:

m = 2,5

- Chiều rộng vành răng:

bw = 46,8 mm

- Tỉ số truyền:

u1 = 4,77

- Góc nghiêng răng:

β = 33,560

- Số răng bánh răng:

Z1 =18 ;Z2 = 86

- Hệ số dịch chỉnh:

x1 =0 ; x2 = 0

- Đường kính vòng chia:

- Đường kính vòng đỉnh:

- Đường kính vòng dáy:

8.Giá trị các lực:

Bánh dẫn cấp nhanh:

- Lực vòng:

- Lực hướng tâm:

- Lực dọc trục:

C.TÍNH TOÁN CẤP CHẬM: BỘ TRUYỀN BÁNH RĂNG THẲNG:

1.Số liệu:

2.Xác định sơ bộ khoảng cách trục:

Với: T2 = 726578,256 Nmm

Ψba = 0,4 (Bảng 6.6 trang 97 [1])

Ψbd = 0,5. Ψba.(u+1) = 0,5.0,4.(2,1+1) = 0,62

Ka = 49,5 (Bảng 6.5 trang 96 [1] với bánh răng nghiêng)

KHβ = 1,02 (Bảng 6.7 trang 98 [1])

Chọn aw = 233

3.Xác định các thông số ăn khớp:

- Modun:

Ta có : m = (0,01÷0,02).aw = 2.33÷4.66

Theo quan điểm thống nhất hoá trong thiết kế ta chọn m = 2,5

- Số răng:

Chọn Z1 = 60 răng

Z2 =Z1 .u2 = 60.2,1 =126

Chọn Z2 = 126 răng

4.Tỉ số truyền thực :

Sai lệch so với trước: 0%

5.Kiểm nghiệm răng về độ bền tiếp xúc:

- Ứng suất tiếp xúc trên bề mặt răng làm việc:

Theo bảng 6.5 trang 96 [1] với vật liệu thép – thép ta có :

Zm = 274 (MPa)1/3 : hệ số kể đến cơ tính vật liệu của bánh răng ăn khớp

ZH : hệ số kể đến hình dạng bề mặt tiếp xúc

βb = 0

Do vì β = 0

αt : góc profin răng

αtw : góc ăn khớp

Theo TCVN1065 – 71 thì α = 200

Zε :hệ số kể đến sự trùng khớp của bánh răng

Chiều rộng vành răng :

bw =aw2.ψba = 233.0,4 = 93,2

Hệ số trùng khớp dọc:

Vì εβ < 1 nên:

KH : hệ số tải trọng khi tính về tiếp xúc

KHβ : hệ số kể đến sự phân bố không đều của tải trọng trên chiều rộng răng

Từ bảng 6.7 trang 98 [1] : KHβ = 1,12

Vận tốc vòng :

Đường kính vòng lăn bánh nhỏ:

Từ bảng 6.13 trang 106 [1] với v < 2 ta chọn cấp chính xác là 9

Từ bảng 6.14 trang 107 [1] ta chọn trị số của hệ số phân bố không đều tải trọng cho các đôi răng đồng thời ăn khớp:

KHα = 1,13

KFα = 1,37

KHV : hệ số kể đến tải trọng động xuất hiện trong vùng ăn khớp

Theo bảng 6.15 , 6.16 trang 107 [1]:

δH =0,006 : hệ số kể đến ảnh hưởng của sai số ăn khớp

go = 73 : hệ số kể đến ảnh hưỏng sai lệch bước răng

- Ứng suất tiếp xúc trên trên bề mặt răng:

- Xác định chính xác ứng suất tiếp xúc:

Với cấp chính xác động học là 9, chọn cấp chính xác về mức tiếp xúc là 9, khi đó cần gia công đạt dộ nhám Rz = 10 ÷ 40 μm

ðZR = 0,95

Với da < 700 mm

ðKxH = 1

ð[σH ]’ = 500.1.0,95.1 = 475 (MPa)

Ta thấy [σH ] < [σH ]’ nên thoả điều kiện tiếp xúc.

6.Kiểm nghiệm răng về độ bền uốn:

-Hệ số dạng răng YF:

Số răng tương đương:

Từ bảng 6.18 trang 109 [1] ta có:

Đối với bánh dẫn: YF1 = 3,62

Đối với bánh bị dẫn: YF1 = 3,6

Từ bảng 6.7 trang 98 [1] (sơ đồ 7):

ðKFβ = 1,02

Từ bảmg 6.14 trang 107 [1] ta có

KFα = 1,37

Từ bảng 6.15, 6.16 trang 107 [1] ta có:

δF = 0,016

go = 73

Ta thấy σF1 < [σF1 ] (thoả)

Vậy bánh răng thoả điều kiện về độ bền uốn

7.Các thông số hình học của bộ truyền:

- Khoảng cách trục:

aw = 233 mm

- Modun:

m = 2,5

- Chiều rộng vành răng:

bw = 93,2 mm

- Tỉ số truyền:

u1 = 2.1

- Góc nghiêng răng:

β = 00

- Số răng bánh răng:

Z1 =60 ;Z2 = 126

- Hệ số dịch chỉnh:

x1 =0 ; x2 = 0

- Đường kính vòng chia:

- Đường kính vòng đỉnh:

- Đường kính vòng đáy:

8. Giá trị các lực:

Bánh dẫn cấp châm:

- Lực vòng:

- Lực hướng tâm:

- Lực dọc trục:

D.KIỂM NGHIỆM ĐIỀU KIỆN BÔI TRƠN NGÂM DẦU:

Việc bôi trơn hộp giảm tốc phải đảm bảo những điều kiện sau:

vMức dầu thấp nhất ngập ( 0,7 ÷ 2) chiều cao răng h2 (h2 = 2,25.m) của bánh răng 2 ( nhưng ít nhất là 10mm)

vKhoảng cách giữa mức dầu thấp nhất và cao nhất hmax – hmin = 10…15mm

vMức dầu cao nhất không đựơc ngập quá 1/3 bán kính bánh răng (da4/6)

Ta có h2 = 2,25.2,5 = 5,625 < 10

Tổng hợp các điều kiện trên để dảm bảo điều kiện bôi trơn phải thoả mãn bất đẳng thức sau:

Ta có:

Vậy hộp giảm tốc thoả điều kiện bôi trơn ngâm dầu.